-

Телефон

+86-13630890898

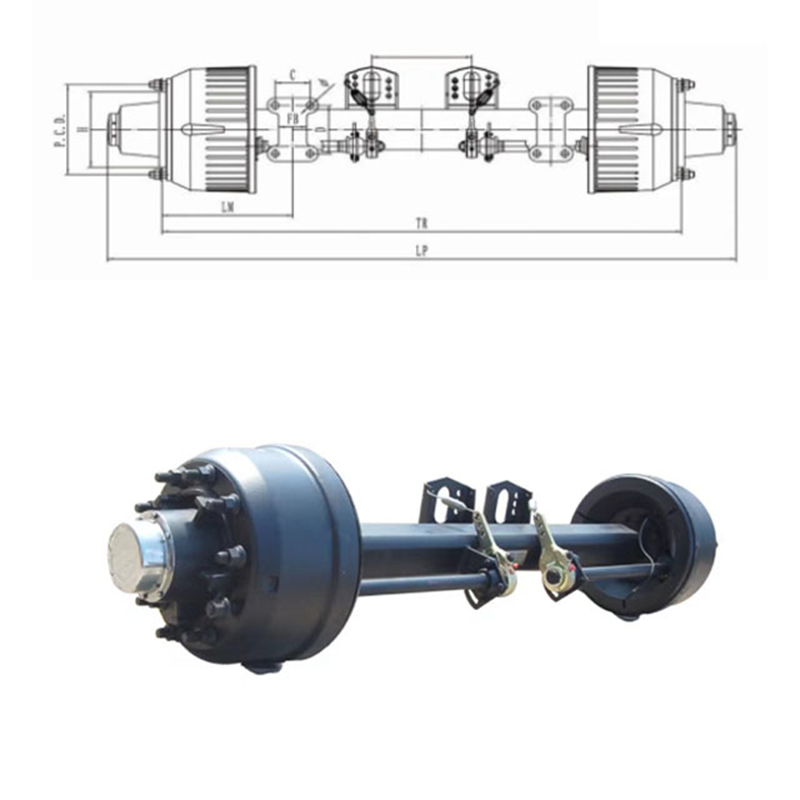

Как повысить надежность оси с высокой нагрузкой?

2025-05-31

содержание

Повышение надежности оси с высокой нагрузкой является критически важным аспектом для всех, кто работает с тяжелыми машинами и оборудованием. Высокая нагрузка на ось может привести к повышенному износу, повреждению и, в конечном итоге, к остановке производства. Понимание того, как минимизировать риски и оптимизировать работу оси, может существенно снизить эксплуатационные расходы и повысить общую эффективность работы. Давайте рассмотрим важнейшие аспекты, которые помогут сделать ось более надежной и долговечной.

Выбор подходящих материалов

Качество и долговечность оси с высокой нагрузкой напрямую зависят от материалов, из которых она изготовлена. Использование высокопрочных сталей и специальных сплавов обеспечивает улучшенные характеристики прочности и устойчивости к нагрузкам. Современные технологии позволяют производителям применять термообработку и усовершенствованные методы легирования, чтобы добиться оптимальной структуры металла. Таким образом, стоит обращать внимание на спецификации материалов при выборе оси для вашего оборудования. Ось должна быть способна противостоять не только статическим нагрузкам, но и динамическим воздействиям, возникающим во время эксплуатации.

Тщательное проектирование и инженерные расчеты

Важность тщательной проектировочной работы трудно переоценить. На этапе проектирования необходимо учесть все возможные воздействия и нагрузки, которые будут испытываться осью в процессе эксплуатации. Инженеры используют современные программы для моделирования и анализа, чтобы предсказать возможные точки перегрузки и морального износа. Применение таких инструментов как конечные элементы и анализ усталостной долговечности помогает избежать рискованных конструктивных решений. Все эти данные позволяют максимально продлить срок службы оси, минимизировав вероятность выхода из строя.

Правильный уход и обслуживание

Даже самый надежный компонент требует регулярного ухода. Периодическая смазка, проверка на наличие ржавчины или коррозии, а также контроль затяжки крепежных элементов способствуют поддержанию оси в идеальном состоянии. Расписание проведения обслуживания должно быть продумано с учетом специфики и частоты использования оборудования. Недостаточное внимание к профилактическим мерам может привести к серьезным авариям и простою производства. Комплексный подход к обслуживанию, включающий современную диагностику и своевременный ремонт, — залог долгой и безупречной работы оси.

Использование качественных комплектующих

Надежность всей конструкции зависит от качества всех ее элементов. Использование оригинальных деталей и качественных комплектующих существенно улучшает эксплуатационные характеристики оси. Часто производители предлагают более дешевые аналоги деталей, но это не всегда стоит доверять. Использование подшипников, сальников и других компонентов от проверенных поставщиков увеличивает срок службы и снижает вероятность неожиданного выхода из строя. Это также касается элементов крепления и соединений.

Контроль качества на всех этапах производства

Процесс производства Ось с высокой нагрузкой должен включать жесткое соблюдение стандартов качества. От приема сырья до финальной сборки — каждый этап требует тщательного контроля. Компании, заботящиеся о своей репутации, привлекают к этому процессу специалистов с многолетним опытом и применяют новейшее оборудование для тестирования и проверки качества. Такой подход обеспечивает не только надежность продукции, но и уверенность клиентов в том, что ось выдержит все заявленные нагрузки.

Внедрение инновационных технологий

Современные технологические достижения играют ключевую роль в улучшении надежности и долговечности осей. Внедрение передовых решений, таких как интеллектуальные сенсоры для мониторинга состояния, позволяет заранее выявлять потенциальные проблемы и принимать меры для их устранения. Другие инновации, например, использование наноматериалов и 3D-печати для создания более легких и прочных конструкций, также помогают улучшить характеристики оси. Постоянное обновление и адаптация к новым открытиям позволяют значительно повысить эксплуатационную стойкость Ось с высокой нагрузкой. Таким образом, все эти шаги, которые мы рассмотрели, способны сделать ось с высокой нагрузкой более надежной и эффективной, минимизируя риски поломок и увеличивая производительность всей системы.